Магистральные нефтегазопроводы. Технология работы трубопроводного транспорта

Трубопроводный транспорт - вид транспорта, осуществляющий передачу на расстояние жидких, газообразных или твёрдых продуктов по трубопроводам. Причины появления этого вида транспорта: НТР; потребность хозяйства в транспортировке массовых жидких и газообразных продуктов.

С помощью трубопроводного транспорта происходит более выгодное перемещение нефти, газа и др. без промежуточной перегрузки. Трубопроводный транспорт отличается от остальных видов транспорта тем, что он не полностью соответствует понятию «транспорт»: подвижной состав и специально приспособленные под него пути сообщения совмещены в одно понятие «трубопровод». Особенность трубопроводного транспорта - непрерывность функционирования. Средний диаметр трубопровода - 1420 мм; давление 75 атм. Для повышения производительности трубопровода, иногда для осуществления перекачки возникает технологическая необходимость изменения физико-химических свойств грузов.

Специализация трубопроводного транспорта: перемещение жидких, газообразных и твердых (зерно, уголь) продуктов. Следовательно, протяжённость трубопроводов в зависимости от специализации разная - от нескольких км до нескольких тысяч км. Места назначения тоже разные: от места добычи (нефть) - к НПЗ; от места добычи (газ) - на химические заводы; от места добычи (уголь, мазут) - на электростанции; также пунктом назначения является бытовой потребитель.

Классификация трубопроводного транспорта:

1. Трубопроводы по значимости: магистральные, подводящие, промысловые, местные, для передачи документации.

2. Трубопроводы по виду перекачиваемого топлива: нефтепроводы, нефтепродуктопроводы, пульпопроводы, газопроводы, водопроводы, канализационные.

Преимущества трубопроводного транспорта:

Возможность прокладки в условиях разного рельефа, через водные пространства, в условиях многолетней мерзлоты;

Неограниченность объёмов перекачки;

Полная сохранность качества и количества грузов благодаря герметизации труб и станций;

Отсутствие отрицательного воздействия на окружающую среду;

Автоматизация начально-конечных операций;

Самая низкая себестоимость и самая высокая производительность труда (это связано также с небольшим количеством работников для выполнения перекачки);

Меньшие капиталовложения;

Эффективность работы на любых расстояниях перевозки.

Недостатки : экологические проблемы; неуниверсальность.

Современными тенденциями развития трубопроводного транспорта являются:

Повышение пропускной способности трубопроводов за счёт увеличения диаметра или строительства вторых линий;

Увеличение мощности насосных станций;

Создание прочных тонкостенных труб;

Изменение технологии изготовления труб, способов спайки швов;

Расширение номенклатуры перевозимых жидких и твёрдых грузов.

Развитие трубопроводного транспорта в России началось в конце 50-х гг. ХХ столетия. Сейчас это наиболее динамично развивающийся вид транспорта, оттеснивший в середине 80-х гг. по общему объёму грузооборота железнодорожный транспорт на второе место. Россия занимает второе место в мире после США по протяжённости трубопроводов. Отечественные трубопроводы выполняют наибольшие объёмы работы, поскольку используются трубы большого диаметра.

Важнейшими грузами на отечественном трубопроводном транспорте являются сырая нефть, природный и попутный газ. Продуктопроводы, предназначающиеся для транспортировки нефтепродуктов, жидких и газообразных химикатов, пока не получили в России большого распространения, хотя их развитие весьма перспективно.

Общая протяжённость отечественных магистральных трубопроводов составляет 233 тыс. км, в том числе газопроводов - 168 тыс. км, нефтепроводов - 49 тыс. км, нефтепродуктопроводов - 16 тыс. км. Компания Транснефть владеет крупнейшей в мире системой магистральных нефтепроводов, по которой прокачивается более 90% российской нефти. Крупным оператором трубопроводного транспорта также является компания Газпром.

В России преобладают нефте- и газопроводы широтного направления. Многие из них начинаются в Западной Сибири, на Урале и в Поволжье. Они пересекают всю европейскую часть страны, заканчиваются на территории сопредельных государств СНГ, а также в странах Восточной и Западной Европы.

По нефтепроводам нефть из районов добычи подаётся на нефтеперерабатывающие заводы (НПЗ) России, стран СНГ, Восточной и Западной Европы, а также поступает в крупнейшие нефтеэкспортные порты - Новороссийск, Туапсе, Вентспилс, Херсон и др.

Наиболее крупные магистральные нефтепроводы, транспортирующие российскую нефть: нефтепровод «Дружба» (Альметьевск - Самара - Унеча - Мозырь - Брест и далее в страны Восточной и Западной Европы с ответвлениями Унеча - Полоцк - Вентспилс и Мозырь - Ужгород). Сегодня эта система нефтепроводов подсоединена к Среднеобью, и по ней в значительной мере транспортируется западносибирская нефть;

Балтийская трубопроводная система (БТС)-1 - связывает месторождения нефти Тимано-Печорского, Западно-Сибирского и Урало-Поволжского районов с морским портом Приморск;

БТС-2 - Унеча - Андреаполь - Усть-Луга;

Альметьевск - Нижний Новгород - Рязань - Москва;

Нижний Новгород - Ярославль - Кириши;

Самара - Лисичанск - Кременчуг - Херсон, Снегиревка - Одесса;

Сургут - Тюмень - Уфа - Альметьевск;

Нижневартовск - Самара;

Сургут - Полоцк;

Александровское - Анжеро-Судженск;

Красноярск - Ангарск;

Сургут - Омск - Павлодар - Чимкент - Чарджоу;

Нефтепровод «Восточная Сибирь» - Восточная Сибирь - Тихий океан;

Каспийский трубопроводный консорциум - месторождения Западного Казахстана - российское побережье Чёрного моря (около Новороссийска).

В проекте сооружение Мурманского нефтепровода, связывающего месторождения нефти Западной Сибири с глубоководным незамерзающим портом Мурманск, а также нефтепровода Заполярье - Пурпе - Самотлор.

Протяжённость магистральных нефтепродуктопроводов в 3 раза уступает нефтепроводам. Значительно меньше и их мощность.

Наиболее крупные нефтепродуктопроводы:

Уфа - Брест с ответвлением на Ужгород;

Уфа - Омск - Новосибирск;

Нижнекамск - Одесса.

Сегодня Россия обладает обширной сетью магистральных газопроводов большого диаметра (в основном 1220 и 1420 мм). Начало развития магистрального газопроводного транспорта России относится к 1946 г., когда вступил в строй газопровод Саратов - Москва протяженностью 840 км и диаметром 325 мм.

В 50-е гг. сооружаются более крупные газопроводы: Ставрополь - Москва; Краснодарский край - Ростов-на-Дону - Серпухов - Ленинград; Средняя Азия - Урал и Средняя Азия - Центр.

С 70-х гг. большой размах получило строительство газопроводов из Республики Коми и особенно с западносибирского Севера: Медвежье - Надым - Тюмень - Уфа - Торжок; Надым - Пунга - Пермь; Уренгой - Сургут - Тобольск - Тюмень - Челябинск. Строится целая система мощных газопроводов из Уренгоя и других месторождений Тюменского Севера в Центр и крупнейшая в мире система газопроводов протяженностью 4451 км: Уренгой - Помары - Ужгород - страны Восточной и Западной Европы.

Другой крупный газопровод, преимущественно экспортного значения, начинается в Оренбурге и, переходя через европейскую часть России и Украину, также заканчивается многочисленными разветвлениями в странах Восточной и Западной Европы. Довольно крупный газопровод передает попутный нефтяной газ из района Среднеобья в Новосибирск и Кузбасс. В 2011 г стал функционировать газопровод «Северный поток», передающий газ из РФ в Германию по дну Балтийского моря. Строится газопровод Бованенково - Ухта. Существуют проекты следующих газопроводов: «Южный поток», который свяжет РФ и Болгарию по дну Чёрного моря; «Алтай», который свяжет Западную Сибирь и запад Китая; Якутия - Хабаровск - Владивосток и Прикаспийский газопровод.

Таким образом, перспективы дальнейшего развития трубопроводного транспорта страны весьма благоприятны, поскольку предполагается строительство крупных трубопроводов-дублёров уже имеющихся широтных магистральных трубопроводов - для передачи нефти и газа Сибирского Севера в европейскую часть России, остальные страны СНГ, в Восточную и Западную Европу. Через территорию России пройдут транзитные трубопроводы из Казахстана и Средней Азии в европейские страны СНГ, страны Восточной и Западной Европы.

Человечеству с древнейших времен интересна нефть. Нефть – это топливо, которое правит миром. Добыча этого природного ресурса прошла определенную эволюцию от сбора с поверхности мест, где она вырывалась наружу, до высокотехничных способов добычи с глубин океана. В середине девятнадцатого века в США началось активное бурение скважин – это и стало началом «нефтяной эры». Хотя запасы ее стремительно сокращаются, наличие нефти на определенных территориях становится причиной различных конфликтов и посягательств со стороны других государств. Российская Федерация является активным добытчиком нефти и имеет большое влияние на экономики других стран. Поэтому и не только поэтому нефть получила особое значение в современном мире, ведь не зря за ней закрепилось выражение – «черное золото». В настоящее время на рынке нефти продажу осуществляют множество государственных и частных компаний.

Перед продажей нефть квалифицируется по видам в зависимости от месторождения и основных принятых в отрасли показателей. Она разделяется на легкую, среднюю и тяжелую, исходя из этого происходит деление на марки, которые и котируются на рынке. Вообще в мире существует огромное количество марок нефти. Но касательно РФ, основные поставляемые марки - это Urals (тяжелая нефть), она же самая покупаемая, Rebco и Siberian Light.

Основную добычу нефти осуществляют пять ближневосточных стран, общие запасы которых оцениваются экспертами в две трети от общемировых. А крупные запасы нефти вне Востока имеют Венесуэла и Российская Федерация. В нашей стране потребляется около 40 процентов произведенной нефти и нефтепродуктов, все остальное экспортируется. Большой процент нефтепродуктов реализуется через заправочные станции, это основной обеспечивающий постоянный сбыт канал. Основной тенденцией в производстве нефтепродуктов является повышение качества продукции и разнообразия ассортимента.

Особенности нефти

Главной особенностью нефтепродуктов является возможность их транспортировки разными способами до покупателей, либо до нефтеперерабатывающих предприятий. Для малых объемов используют железнодорожные и автоперевозки, для гораздо больших объемов используют водные пути и нефтепроводы. Экологи утверждают, что ежегодно при транспортировке нефти и нефтепродуктов в природу попадает от трех до семи процентов продукта, это существенно угрожает экологическому состоянию некоторых регионов. Но наиболее удобным, экономичным и экологичным способом транспортировки нефти считается транспортировка через нефтепровод.

Продажа нефти является одной из основных составляющих экономики России, еще в советском союзе были построены тысячи километров нефтепроводов, реализующие нефть в другие страны. Возникают негосударственные организации стран-экспортеров нефти, например, ОПЕК. Главной задачей, которой является разработка общей политики добычи и реализации нефти и нефтепродуктов, контроль курса продажи, обеспечение стабильности поставок и так далее. Но РФ в настоящее время считается независимым поставщиком, но открыта к сотрудничеству с международными организациями.

Основным элементом рынка нефти, снижающим его стабильную работу, является цена за баррель. Эта цена формируется за счет механизма спроса и предложения, и за 2008 год она варьировалась в пределах от 140 до 41 доллара за баррель. Стоимость нефти является индикатором, отражающим политическую ситуацию в странах-экспортерах, общую финансовую картину мира, этапы мировых экономических циклов и многое другое.

Поскольку добыча нефти имеет мировое значение, аналитики постоянно строят прогнозы об оставшихся запасах нефти. А так как нефть – ресурс истощающийся, а ценность ее очень велика, то легко можно предположить, что цена на нее должна только расти. Но рынок – это динамичная категория, поэтому всегда есть вероятность, что цена может повести себя непредсказуемо. Примерные прогнозы об оставшемся временном отрезке добычи нефти колеблются в пределах от 40 до 70 лет. Но поиски новых месторождений ведутся постоянно и некоторые даже успешны, поэтому к прогнозам не стоит относиться с большой долей серьезности.

Транспортировка нефти при помощи нефтепровода

Основными элементом транспортировки нефти по нефтепроводу являются трубы. По трубопроводу, соответствующему определенным характеристикам, можно переправлять любую химическую жидкость. Известно множество видов трубопроводов, но самыми важными являются те, которые транспортируют нефть и газ. Если углубиться в историю, то в настоящее время еще не утихли споры по поводу места возникновения первого трубопровода для транспортировки нефти. Некоторые ученые утверждают, что первый нефтепровод был организован в России в середине девятнадцатого века, другие склоняются к версии о первом нефтепроводе в США в штате Пенсильвания примерно в это же время.

В настоящее время нефтепровод признан самым экологичным способом транспортировки больших объемов нефти и газа по планете. При сравнении его с другими способами доставки, например, при помощи железнодорожных перевозок, то нефтепровод имеет ряд преимуществ: он значительно дешевле в эксплуатации и позволяет доставлять до конечного потребителя гораздо большие объемы продукта. Особенность современных нефтепроводов такая, что они могут быть протянуты в любых условиях, будь то дно моря или океана, либо под землей. Но прокладка нефтепровода под водой гораздо дороже и более трудоемкая, поэтому по воде нефть перевозят в гигантских танкерах, которые периодически тонут и загрязняют среду. Что провоцирует международные скандалы на фоне активных выступлений экологов и активистов.

Сейчас нефтепроводы делаются из стали или пластика, диаметр труб варьируется от 10 до 120 сантиметров. Основная масса нефтепроводов находится на глубине 1-2 метра под землей. Для того чтобы предавать нефть по нефтепроводам была изобретена специальная система насосов, расположенных через определенное расстояние по всей длине нефтепровода. Эта система обеспечивает передачу нефти по трубам со скоростью от 1 до 6 метров в секунду. Еще существуют многофункциональные нефтепроводы, которые способны передавать два или несколько продуктов одновременно по одному трубопроводу. Интересен тот факт, что содержимое внутри при передаче нескольких нефтепродуктов никак не разделяется. Сходные по свойствам продукты смешиваются, при этом между ними образуется разделительная пленка, которая при доставке удаляется.

При транспортировке сырой нефти следует учитывать тот факт, что нефть содержит в себе некоторые воска и парафины. При транспортировке нефти в холодном климате эти воска и парафины могут создавать дополнительные проблемы, например, застывая при определенной температуре, начинают затруднять проходимость нефти по трубам. Поэтому для северных территорий были разработаны специальные аппараты, запускающиеся внутрь нефтепровода и очищающие его поверхности от различных отложений. Они вводятся в эксплуатацию на специальных станциях, чистят загрязнившиеся участки и изымаются на других станциях.

Структура нефтепровода

Нефтепровод состоит из набора элементов, функционирующих вместе в одно время, осуществляющих передачу продукта с места на место.

1. Начальная станция, также частенько ее называют «материнская». Это начало нефтепровода, в ней нефть для транспортировки заливается внутрь. На этой станции располагается система цистерн для хранения продукта, а также система насосов, двигающих нефть по трубам.

2. Насосные станции. Насосы помогают перемещать нефть по трубам и располагаются по всей длине нефтепровода. Периодичность размещения насосных станций определяется местностью, по которой идет трубопровод, качественным составом перегоняемого продукта и состоянием самого трубопровода.

3. Промежуточная станция.

4. Клиновые задвижки. При помощи клиновых задвижек можно отключить любую часть нефтепровода для проведения технических работ, очистки или устранения протечек. В зависимости от вида трубопровода они встраиваются через каждые 20-50 километров.

5. Регулирующая станция. Данные станции организовываются для обеспечения контроля за давлением внутри нефтепровода и его регулирования в случае необходимости.

6. Станция приема. Это конечная для основного трубопровода станция, из которой нефть направляется конечному потребителю. На ней располагаются цистерны для краткосрочного хранения продукта или система распределительных трубопроводов.

Виды нефтепроводов

1. Собирающий нефтепровод. Он включает в себя систему небольших трубопроводов, сообщающихся друг с другом. Обычно такой завод строится для транспортировки нефти из близкорасположенных станций на нефтеперерабатывающий завод. Трубы такого нефтепровода небольшие в диаметре и имеют длину не более 200 метров.

2. Транспортный нефтепровод. Это самый крупный вид нефтепроводов. Он осуществляет основную транспортировку нефтепродуктов на большие расстояния, по трубам большого диаметра и большой протяженности. Транспортные нефтепроводы связывают между собой целые города и континенты.

3. Распределительный нефтепровод. Этот вид нефтепровода представляет собой несколько связанных трубопроводов небольшой окружности, предназначен для доставки нефтепродуктов до конечного потребителя.

Среди бывших республик советского союза, только Россия обладает единой системой нефтепроводов на своей территории. Система нефтепроводов в РФ представляет собой естественную монополию и всецело находится под контролем государства. Постоянно разрабатывающиеся новые месторождения нефти ведут к новой прокладке нефтепроводов в самых удаленных частях страны. Таким образом, общий километраж постоянно увеличивается.

Так как современные нефтепроводы характеризуются большой протяженностью и объемами перекачки нефти, и продажа ее является важной для экономики страны, то основными проблемами являются качественная эксплуатация, эффективная работа нефтепроводов и минимизация вреда окружающей среде. Нефтепроводы требуют постоянного надзора и замены изношенных участков. Под землей трубы испытывают воздействие внешних и внутренних факторов, происходящие в них химические процессы также требуют постоянного наблюдения.

Основные магистральные нефтепроводы в большинстве не имеют резервов, поэтому их поломка приведет к сбою поставок нефти и нефтепродуктов. Ремонт в положенные сроки, а также предотвращение аварийных ситуаций – это задача государственной важности, требующая привлечения квалифицированных специалистов.

Проблема экологических катастроф при аварии на нефтепроводах особо остро стоит в нашей стране, так как многие из них проходят по регионам, включающих в себя заповедные места. При утверждении планов по прокладке нефтепроводов в нашей стране, очень много данных скрывается. Некоторые участки проходят не совсем в том месте, где обозначены на карте. Коррупция в данной сфере очень высокая, что увеличивает риски аварий и экологических бедствий. Примером недобросовестного отношения к природе является проект нефтепровода для продажи нефти странам Тихого океана. Акционерное общество «Транснефть» планировало провести нефтепровод по Иркутской, Читинской, Хабаровской и Амурской областям. Интересен тот факт, что более половины нефтепровода проходи по сейсмоактивному участку более 7 баллов, а 90 процентов трубопровода находится в пожароопасной зоне. Таким образом, можно сделать вывод, что условия прохождения нефтепровода очень тяжелые. Сразу же возникает вопрос: а сможет ли наше российское правительство обеспечить защищенную работу данного нефтепровода и в случае аварии быстро и безопасно ее устранить?

В большинстве стран мира, реализующих нефть и нефтепродукты, приняты законы о загрязнении нефтью окружающей среды, в которых определяются меры ответственности за загрязнение. В России же подобного правового акта нет, и это очень печально и неправильно. При отсутствии ответственности у компаний развязаны руки. Интересен тот факт, что для транспортировки нефтепродуктов характерен высокий износ основных фондов, около 80 процентов. Большинство аварий на территории РФ происходит именно из-за этого, в год их бывает несколько тысяч. А, как это часто бывает, устранять экологические последствия аварий должна местная администрация на свои средства.

Добыча и продажа нефти приносит государству миллиарды средств, эта отрасль очень важна для страны, но каких-либо серьезных мер для развития законодательных (регулирующих) норм не принимается. Конечно, ведь вовремя ремонтировать и следить за нефтепроводами достаточно затратно и требует дополнительного персонала. Поэтому складывается мнение, что отсутствие четкого контроля за работой нефтедобывающих компаний выгодно для чиновников. Многие проблемы по нефтепроводам не решены до сих пор, а некоторые представляют собой большую опасность.

Нефтепроводы России - одна из ключевых составляющих топливно-энергетического сектора экономики страны. На сегодняшний день в РФ функционирует разветвленная сеть нефтепроводов, газопроводов и нефтепродуктопроводов различной значимости. связывает территории большинства субъектов Федерации, а также служит для экспорта углеводородов и продуктов их переработки.

Классификация трубопроводов

Трубопроводы подразделяются по своему назначению:

- Местные соединяют объекты в пределах промысла, нефте- и газохранилищ, нефтеперерабатывающих предприятий.

- Региональные трубопроводы имеют протяженность несколько десятков километров. Связывают нефтепромыслы с главной станцией, с пунктами налива нефти (погрузкой) на водный или железнодорожный транспорт, магистральным трубопроводом.

- Магистральные - трубопроводы протяженностью свыше 50 км, диаметром труб от 200 мм до 1400 мм и выше. Расстояние, на которое может подаваться продукция по таким трубопроводам, измеряется сотнями или тысячами километров. Перекачка ведется не одной а несколькими, расположенными по маршруту трубопровода. В зависимости от перекачиваемого нефтепродукта, магистральный трубопровод называют нефтепроводом (перекачка сырой нефти), продуктопроводом (нефтепродукты), мазутопроводом, бензопроводом, керосинопроводом и др.

Магистральные трубопроводы работают непрерывно, их кратковременная остановка возможна в случае аварии, ремонта или плановой замены деталей.

Развитие нефтепроводов в России

История развития трубопроводов в России неотъемлемо связана с развитием нефтяной индустрии. В 1901 году в государстве добывалась почти половина всего объема мировой добычи нефти. С увеличением объемов сырья все чаще вставал вопрос об его транспортировке. Для снижения загруженности железных дорог и удешевления транспортировки была обоснована экономическая целесообразность строительства трубопроводов.

Первые магистральные нефтепроводы России общей протяженностью 1147 км были построены на рубеже XIX и XX веков и соединяли промыслы в окрестностях Баку с нефтеперерабатывающими заводами. Инициатива строительства первого продуктопровода принадлежала Д.И. Менделееву. План был реализован в 1906 году. Продуктопровод длиной 831 км, размером трубы 200 мм и 13-ю компрессорными станциями был самым крупным в мире на то время и поставлял керосин из Баку в Батуми для последующего экспорта.

В довоенные годы основные потоки нефти и нефтепродуктов приходились на Каспий, Кавказ и Волжский бассейн. Были введены в эксплуатацию нефтепроводы Грозный-Туапсе (649 км, диаметр 273 мм), Ишимбай-Уфа (169 км, 300 мм) и продуктопроводы Мангышлак - Самара и Усть-Балык - Альметьевск.

Новый виток развития нефтепроводы России (тогда СССР) получили в послевоенные годы. Пик пришелся на период бурного развития добычи и переработки нефти в Волго-Уральском бассейне и освоении месторождений Сибири. Были построены магистральные трубопроводы значительной протяженности диаметром до 1200 мм. Благодаря некоторым из них (например, Сургут - Полоцк), сибирская нефть стала поставляться в центральные регионы России, Беларусь и Прибалтику.

Достоинства трубопроводного транспорта

Наиболее интенсивное развитие нефтепроводы и газопроводы России получили во второй половине XX века. На сегодняшний день по объему и удельному весу транспортируемых углеводородов трубопроводный транспорт неуклонно вытесняет железнодорожные и водные способы перевозки нефти и нефтепродуктов. Главными преимуществами нефте-, газопроводов являются:

- Значительная дальность перекачки, бесперебойная работа, существенная пропускная способность, минимальные потери.

- Широкий диапазон вязкости перекачиваемых нефтепродуктов.

- Стабильная работа в разных климатических зонах.

- Возможность строительства трубопроводов практически в любых областях.

- Высокий уровень механизации при строительстве.

- Автоматизация систем контроля над технологическими процессами.

Основным недостатком трубопроводного транспорта считается достаточно большие капиталовложения на стадии строительства.

Крупнейшие нефтепроводы России

- Баку - Новороссийск - нефтепровод для перекачки каспийской нефти в порт Новороссийска.

- Балаханы - Черный город - это первый нефтепровод России, введенный в строй еще в 1878 году. Трубопроводная магистраль соединяет Балаханский промысел на и нефтеперерабатывающие мощности в окрестностях Баку.

- Балтийская трубопроводная сеть. Проектная пропускная способность - 74 млн т нефти в год. Соединяет морской порт Приморск с нефтяными промыслами в Западной Сибири и Урало-Поволжском районе.

- Восточная Сибирь - Тихий океан - трубопровод, соединяющий Сибирские месторождения с наливным портом Козьмино возле Находки. Оператор нефтепровода - ОАО «АК «Транснефть». Протяженность 4188 км дает возможность экспортировать Российскую нефть на рынки Азиатско-Тихоокеанского региона и США.

- Нефтепровод «Дружба» - самая крупная в мире система магистральных трубопроводов, построенная для поставок нефти и нефтепродуктов в социалистические государства Восточной Европы. Сейчас эксплуатируется для экспортных поставок в Европу.

- Грозный - Туапсе - первый Российский магистральный нефтепровод среднего диаметра, построенный еще в начале ХХ века для транспортировки кавказской нефти на черноморское побережье.

- Каспийский трубопроводный консорциум (КТК) связывает месторождения с терминалом на черноморском побережье вблизи Новороссийска.

- Мурманский трубопровод с пропускной способностью 80 млн т связывает нефтяные промыслы Западной Сибири и морской порт Мурманска.

- Сургут - Полоцк - нефтепровод, связывающий с Беларусью и далее странами Прибалтики и Польшей.

- Единственный в своем роде подогреваемый магистральный нефтепровод Узень - Атырау - Самара.

Экспорт через нефтепроводы

В настоящее время на нефтепроводы России приходится 84% экспортируемой за пределы страны нефти. Остальные 13% приходятся на железнодорожные перевозки и 3% - на водный и речной транспорт. ОАО «АК «Транснефть» - единственная компания-оператор нефтепроводов в России. На ее долю приходится 97% всей транспортируемой нефти, добываемой в стране. Протяженность трубопроводной системы компании - более 217 тыс. км, которая связывает основные регионы нефтедобычи в России с рынками сбыта в Европе. Из общей транспортной системы 46,7 тыс. км относятся к нефтепроводам и 19,3 тыс. км приходится на нефтепродуктопроводы.

Основные нефтепроводы России, задействованные в экспорте:

- Балтийский нефтепровод, пропускная способность - 74 млн т в год;

- Система трубопроводов "Дружба". Одна из веток этой магистрали уходит в Польшу, вторая - в Словакию. Общая пропускная способность - 90 млн т;

- Черноморские нефтепроводы - 43 млн т.

Наиболее перспективным направлением для развития экспорта российской нефти является восточно-сибирское, в связи с оживленным ростом потребления нефти в Китае.

Трубопроводный транспорт является одним из наиболее экономичных, а в случае транспорта газообразных веществ - единственным видом транспорта. С другой стороны, это один из самых капитало- и металлоемких видов транспорта. Будучи при нормальной работе экологически чистым, он может нанести невосполнимый ущерб природе при авариях. Отсюда понятно внимание, уделяемое вопросам надежности и эффективности работы магистральных трубопроводов при их проектировании и эксплуатации.

Надежность работы обеспечивается соблюдением рекомендаций нормативных документов при проектировании и эксплуатации трубопроводов (строительных норм и правил, норм технологического проектирования и правил эксплуатации).

Эффективность работы зависит от технического состояния объектов и оборудования и рациональности их использования. Фактические условия работы трубопроводов отличаются от проектных. Так, производительность зависит как от возможности добычи нефти и газа, так и от потребности в них. В процессе эксплуатации меняется состояние линейной части и оборудования станций, что предопределяет изменение пропускной способности нефте- и газопроводов и изменение параметров работы при постоянной производительности. В этих условиях приходится решать следующие задачи: выбор оптимальной схемы работы при заданной производительности, определение параметров работы при максимальной загрузке, разработка мероприятий по улучшению технико-экономических показателей работы.

Решение задачи повышения эффективности эксплуатации трубопровода полностью зависит от качества выполнения анализа функционирования всего трубопровода и отдельных его элементов в предшествующий период. Результаты анализа должны позволить сделать вывод о фактическом состоянии линейной части и оборудования, рациональности их использования, экономичности используемой технологической схемы и об основных причинах, снижающих эффективность работы.

В данной работе рассматриваются указанные проблемы и возможные методы их решения. Она будет полезна студентам при выполнении дипломных и курсовых проектов и других самостоятельных работ.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПРОЕКТИРОВАНИЯ

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

Магистральные трубопроводы (МТ) (газопроводы, нефтепроводы, нефтепродуктопроводы), как правило, прокладываются подземно . Прокладка по поверхности земли в насыпи (наземная прокладка) и на опорах (надземная прокладка) допускается только как исключение.

Магистральные газопроводы (МГ) в зависимости от давления в трубопроводе подразделяются на два класса:

I класс - при рабочем давлении свыше 2,5 до 10 МПа;

II класс - при рабочем давлении свыше 1,2 до 2,5 МПа.

Магистральные нефтепроводы (МН) и нефтепродуктопроводы в зависимости от диаметра подразделяются на четыре класса:

I класс - при условном диаметре свыше 1000 до 1200 мм;

II класс - свыше 500 до 1000 мм;

III класс - свыше 300 до 500 мм;

IV класс - 300 мм и менее.

Для обеспечения нормальных условий эксплуатации и исключения возможности повреждения МТ и их объектов вокруг них устанавливаются охранные зоны, размеры которых и порядок производства в этих зонах сельскохозяйственных и других работ регламентируются Правилами охраны МТ.

Температура газа, нефти (нефтепродуктов), поступающих в трубопровод, должна устанавливаться, исходя из возможности транспортирования продукта и требований, предъявляемых к сохранности изоляционных покрытий, прочности, устойчивости и надежности трубопровода. Необходимость и степень охлаждения транспортируемого продукта решается при проектировании.

Выбор трассы трубопровода должен производиться по критериям оптимальности, учитывающим затраты при сооружении, техническом обслуживании и ремонте трубопроводов при эксплуатации, включая мероприятия по обеспечению сохранности окружающей среды, а также металлоемкость, конструктивные схемы прокладки, безопасность, заданное время строительства, наличие дорог и т.д.

Диаметр трубопровода определяется расчетами в соответствии с нормами технологического проектирования.

При отсутствии необходимости в транспорте продукта в обратном направлении трубопровод следует проектировать из труб со стенкой различной толщины в зависимости от падения давления по длине трубопровода и условий эксплуатации.

В зависимости от условий прокладки и эксплуатации МТ и участки делятся на пять категорий:

IV - газопроводы диаметром менее 1200 мм и нефтепроводы диаметром менее 700 мм;

III - остальные нефтепроводы и газопроводы;

II- трубопроводы, прокладываемые по территории распространения вечномерзлых грунтов, переходы через болота II типа, газопроводы D<700 мм, пересекающие поймы рек;

I - переходы через водные препятствия нефтепроводов D<1000 мм и газопроводов, узлы пуска и приема очистных устройств, нефтепроводы на территории станций;

В - газопроводы на территории станций, переходы нефтепроводов D>1000 мм через водные препятствия.

Прокладка трубопроводов может осуществляться однониточно или параллельно другим трубопроводам - в техническом коридоре.

Под техническим коридором МТ понимают систему параллельно проложенных трубопроводов по одной трассе. В отдельных случаях, при технико-экономическом обосновании и условии обеспечения надежности работы, допускается совместная прокладка в одном техническом коридоре нефтепроводов (нефтепродуктопроводов) и газопроводов.

В пределах одного технического коридора допускается прокладывать:

- для транспорта нефти (нефтепродуктов) - не более двух трубопроводов диаметром 1200 мм и не более трех трубопроводов диаметром 1020 мм и менее;

- для транспорта газа (газового конденсата) - не более шести трубопроводов диаметром 1420 мм.

Трубопровод и узлы пуска и приема очистных устройств должны быть оборудованы сигнальными приборами, регистрирующими их прохождение.

На трубопроводах предусматривается установка запорной арматуры на расстояниях, определенных расчетом, но не более 30 км.

При параллельной прокладке газопроводов узлы линейных кранов на отдельных нитках следует сдвигать не менее 100 м друг от друга по длине газопровода. В сложных условиях допускается сокращать это расстояние до 50 метров.

На обоих концах участков газопроводов между кранами, на узлах подключения компрессорной станции (КС) и узлах приема и пуска очистных устройств следует предусматривать установку продувочных свечей на расстоянии не менее 15 м от запорной арматуры при диаметре газопровода до 1000 мм и не менее 50 м при диаметре газопровода 1000 мм и более. Диаметр продувочных свечей должен определяться из условия опорожнения участка между запорной арматурой за 1,5-2,0 часа. Высота продувочной свечи должна быть не менее 3 м от уровня земли.

Параллельно прокладываемые трубопроводы одного назначения должны быть связаны между собой перемычками.

Толщину стенок труб следует принимать не менее (1/140)Dн, но не менее 3 мм для труб условным диаметром 200 мм и менее, и не менее 4 мм для труб диаметром свыше 200 мм. Полученные расчетные значения толщины стенки округляются до ближайшего большего значения, предусмотренного ГОСТ или техническими условиями, в соответствии с фактической номенклатурой завода-изготовителя.

1.1. Магистральные газопроводы

В состав магистральных газопроводов (МГ) входят: линейные сооружения, КС, газораспределительные станции (ГРС), пункты измерения расхода газа, станции охлаждения газа (СОГ)(при необходимости).

Параметры попутного газа, транспортируемого по МГ, следует принимать с учетом предотвращения выпадения конденсата в газопроводе.

Здания следует предусматривать для оборудования, размещение которого на открытых площадках недопустимо.

В состав линейных сооружений входят: газопровод с отводами и лупингами, переходы через естественные и искусственные препятствия, перемычки, узлы редуцирования, узлы очистки газопровода, узлы сбора продуктов очистки полости газопровода, узлы подключения КС, запорная арматура, система электроснабжения линейных потребителей, устройства контроля и автоматики, система телемеханизации, система оперативно-технической связи, система электрохимической защиты, здания и сооружения для обслуживания линейной части (дороги, вертолетные площадки, дома обходчиков и т.д.).

Для обеспечения максимальных значений коэффициента гидравлической эффективности (E) следует предусматривать периодическую очистку полости газопровода, как правило, без прекращения подачи газа.

Для предотвращения гидратообразования в начальный период эксплуатации предусматриваются устройства для заливки метанола в газопровод на выходе каждой КС и у линейного крана или перемычки посреди участка между КС.

Узлы линейной запорной арматуры, установки катодной защиты, усилительные пункты кабельной или радиорелейной линии связи, а также контролируемые пункты телемеханики следует предусматривать, как правило, совмещенными.

Диаметры резервных ниток перехода принимаются одинаковыми с диаметром МГ. Допускается предусматривать одну общую резервную нитку для газопроводов, проходящих в одном техническом коридоре и работающих с одинаковым рабочим давлением. Общую резервную нитку подключают автономно к каждому газопроводу.

При параллельной прокладке МГ следует предусматривать перемычки:

- для газопроводов с одинаковым давлением - с запорной арматурой;

- для газопроводов с различным давлением - с узлами редуцирования, предохранительными устройствами и запорной арматурой.

Перемычки располагают на расстоянии не менее 40 км и не более 60 км друг от друга у линейных кранов (до и после кранов), а также до и после КС, между охранными кранами. В районах с холодным климатом, а также в труднодоступных местах, следует предусматривать перемычки у каждого линейного крана. Минимальное допустимое отношение внутреннего диаметра перемычки к внутреннему диаметру наименьшей из параллельных ниток принимается не менее 0,7.

Узлы очистки газопровода совмещают с узлами подключения КС. Для контроля положения очистных устройств в газопроводе следует предусматривать установку сигнализаторов (датчиков) за 1000 м до и после узла приема и запуска очистных устройств. На узлах очистки предусматриваются узлы сбора продуктов очистки полости газопровода.

Объем коллектора-сборника принимают по расчету в зависимости от загрязненности газа и устанавливаемого цикла очистки, но не более:

300 м 3 - для газопровода диаметром 1020 и 1220 мм;

500 м 3 - для газопровода диаметром 1420 мм.

Коллектор- сборник изготавливается подземным из таких же труб, как и газопровод на участках I категории.

На запорной арматуре на перемычках, на подключениях и отводах, на нитках многониточных переходов следует предусматривать автоматы аварийного закрытия кранов. Они должны обеспечивать закрытие кранов при темпе падения давления в МГ на 10-15% в течение 1-3 минут. При отсутствии автоматов предусматривается телеуправление этими кранами.

Для каждого линейно-производственного управления (ЛПУ) МГ следует предусматривать телемеханизацию линейной части газопровода в границах данного управления. Телемеханизация линейных сооружений МГ должна предусматриваться в границах участков между КС. Предусматривается контроль температуры грунта на глубине оси заложения трубопровода в середине участка между КС с установкой датчиков с передачей (по требованию) данных в диспетчерский пункт КС.

Количество газа, которое может быть передано по газопроводу в сутки (млн.м3/сут при 293,15 К и 0,1013 МПа) при стационарном режиме, максимально возможном использовании располагаемой мощности () и принятых рабочих параметрах (рабочее давление, коэффициент гидравлической эффективности, температура грунта и воздуха, температура газа) называется пропускной способностью МГ.

Проектной пропускной способностью МГ

называется пропускная способность, соответствующая оптимальному технологическому варианту.

Проектирование МГ производится по оценочной (расчетной) пропускной способности

, (1.1)

где QГ - заданная годовая производительность МГ (млрд. м 3 /год);

- оценочный коэффициент использования пропускной способности:

, (1.2)

где - коэффициент расчетной обеспеченности газоснабжения потребителей, = 0,95;

- коэффициент экстремальных температур, = 0,98;

- коэффициент надежности МГ (приложение 2).

Производительностью

принято называть фактическое количество газа передаваемое по МГ.

При проектировании МГ в качестве расчетных используются среднегодовые значения температуры грунта (на глубине заложения оси трубопровода) и воздуха

(приложение 1).

1.2. Магистральные нефтепроводы

К магистральным нефтепроводам (МН) относятся трубопроводы протяженностью свыше 50 км диаметром от 219 до 1220 мм включительно, предназначенные для транспортирования товарной нефти из районов добычи до мест потребления.

МН проектируют в однониточном исполнении с развитием их пропускной способности по очередям за счет увеличения числа насосно-перекачивающих станция (НПС). В отдельных случаях допускается сооружение лупингов или вставок, при технико-экономическом их обосновании. Проектирование нефтепроводов в многониточном исполнении возможно в следующих случаях:

- заданная производительность не обеспечивается одной ниткой;

- увеличение производительности до пределов, указанных в задании на проектирование, намечается в сроки, превышающие 8 лет;

- упругость паров нефти, поступающей в резервуарные парки, при заданной производительности превышает 67 кПа.

При выборе параметров работы МН следует руководствоваться данными, приведенными в приложении 8 .

При последовательной перекачке нефтей число циклов определяется на основании технико-экономических расчетов, Рекомендуется для предварительных расчетов принимать от 52 до 72 циклов в год.

На трубопроводах, предназначенных для последовательной перекачки нефтей, сооружение лупингов не допускается.

Толщину стенок трубопроводов определяют в соответствии с расчетной эпюрой давления с учетом категории участков.

Расчетная эпюра давлений должна определяться по эксплуатационным участкам между соседними НПС с емкостью. Эпюра должна строиться из условия подачи нефти от каждой НПС на НПС с емкостью при максимальном рабочем давлении, соответствующем максимальной суточной производительности.

Для уменьшения расхода металла, особенно для нефтепроводов диаметром 1020 и 1220 мм, рекомендуется применять высокопрочные трубы - предел прочности не ниже 580 МПа.

Запорную арматуру следует устанавливать через 15-20 км. Установку следует производить из условия минимального розлива нефти в случае возможной аварии МН.

Для удобства испытаний и повторных испытаний МН расстановку запорной арматуры следует, как правило, производить на границах смены толщины стенок участков МН большой протяженности.

С обеих сторон запорной арматуры должна быть предусмотрена установка манометров.

При проектировании нефтепровода, трасса которого проходит параллельно существующему МН, допускается использовать в качестве резервной нитки резервную нитку существующего нефтепроводу, при условии, что диаметр и допустимое рабочее давление в ней не меньше, чем для проектируемого МН.

Устройства приема и пуска скребков размещаются на расстоянии до 300 км друг от друга. Устройства приема и пуска предусматриваются также на лупингах протяженностью более 3 км и отводах протяженностью более 5 км. Остальные НПС оборудуют устройствами для пропуска скребка.

МН оборудуется головными НПС и промежуточными НПС. В свою очередь, промежуточные НПС могут быть без резервуарного парка (РП) и с РП.

Головная НПС, находящаяся в начале МН, должна располагать РП емкостью от двух до трехсуточной производительности нефтепровода.

МН большой протяженности разбиваются на эксплуатационные участки длиной 400-600 км. Первая станция эксплуатационного участка оборудуется РП емкостью 0,3-0,5 суточной производительности нефтепровода.

РП устанавливаются также на НПС, где намечается осуществлять прием нефти с попутных промыслов или перераспределение грузопотоков в системе нефтепроводов. В этом случае объем РП предусматривается в размере 1,0-1,5 суточной производительности.

Суммарный полезный объем РП МН должен быть не менее величин, указанных в приложении 11 .

НПС размещают, как правило, после переходов через большие реки и на площадках с благоприятными топогеологическими условиями, а также возможно ближе к населенным пунктам, дорогам, источникам электроснабжения и водоснабжения.

При параллельной прокладке проектируемого МН со строящимися или действующими нефтепроводами НПС этих нефтепроводов должны совмещаться.

Подключения других нефтепроводов и месторождений должны выполняться только на НПС.

Для перекачки нефти по МН, как правило, применяются специальные насосы по ГОСТ 12124-87 “Насосы центробежные нефтяные для магистральных трубопроводов”.

Число НПС и их расстановка по трассе производится на основании гидравлического расчета нефтепровода. Гидравлический расчет выполняется с использованием расчетной пропускной способности нефтепровода, физических характеристик перекачиваемой нефти при расчетной температуре и расчетного диаметра.

Расчетная суточная пропускная способности (QC) определяется зависимостью

, (1.3)

где GГ - заданная годовая производительность, млн.т/год;

- число рабочих дней в году;

- плотность нефти при расчетной температуре, кг/м3;

- коэффициент, учитывающий возможность перераспределения потоков.

Значение коэффициента принимается равным:

1,05 - для трубопроводов, идущих параллельно с другими нефтепроводами и образующих систему;

1,07 - для одиночных нефтепроводов, по которым нефть от системы трубопроводов подается к нефтеперерабатывающему заводу, а также для одиночных нефтепроводов, соединяющих системы;

1,10 - для одиночных трубопроводов, подающих нефть от пунктов добычи к системе трубопроводов.

Расчетное число рабочих дней МГ в году приведено в приложении 4.

Внутренний расчетный диаметр нефтепровода Dp , с учетом возможных загрязнений и переменной толщины стенок труб, определяется по формуле

Где - коэффициент, учитывающий засорение трубопровода при оптимальной периодичности очистки и телескопичность раскладки труб (приложение 12);

- внутренний диаметр труб.

В качестве расчетной температуры принимается минимальная температура нефти в трубопроводе, определенная с учетом тепловыделения, обусловленного трением потока и теплоотдачи в грунт при минимальной температуре грунта на глубине заложения оси трубопровода.

1.3. Особенности проектирования трубопроводов для транспорта сжиженных углеводородов

Углеводороды с упругостью насыщенных паров при температуре плюс 200 С свыше 0,2 МПа относятся к нестабильным жидкостям. Снижение давления в трубопроводе ниже упругости насыщенных паров продукта, а также истечение этих жидкостей через неплотности в трубопроводе сопровождаются переходом жидкости в газообразное состояние. Испарение сопровождается снижением температуры. Эти и другие причины предопределяют необходимость повышенных требований к трубопроводам для транспорта нестабильных углеводородов.

Минимальное давление в любой точке таких трубопроводов должно превышать упругость насыщенных паров при температуре перекачки на 0,5 МПа.

Упругость паров продукта при расчетной температуре принимается, исходя из максимально возможной температуры при эксплуатации.

Рабочее давление при расчете трубопроводов определяется как сумма максимального давления, развиваемого насосами, и упругости насыщенных паров продукта.

Расстояние между запорной линейной арматурой должно быть не более 10 км.

На обоих концах каждого участка трубопровода между запорной арматурой устанавливают специальные ответвления. Диаметры ответвлений определяются из условия опорожнения участка за 1,5-2,0 часа.

Трубопроводы диаметром 150 мм и более оснащаются узлами приема и пуска очистных устройств на расстоянии не более 50 км друг от друга.

В составе НПС для приема продукта при срабатывании предохранительных клапанов, а также для создания на входе насосов противокавитационного напора необходимо предусматривать резервуары общей емкостью, равной 0,03-0,06 суточной производительности МТ. Емкость подпорных резервуаров должна составлять 10% от часовой производительности НПС.

На головной НПС, кроме подпорных резервуаров, предусматриваются резервуары для приема нефтепродуктов при аварийной обстановке на трубопроводе, если у предприятия- поставщика они отсутствуют. Суммарная емкость резервуаров на головной НПС и на предприятии- поставщике должна равняться трехсуточной производительности МТ.

Подпорные резервуары располагаются таким образом, чтобы удовлетворялось условие

Н>1,2(h д +h тр), (1.5)

где Н - превышение нижней образующей резервуара над осью всасывающего трубопровода насоса;

h д - допустимый подпор насоса;

h тр - потери напора на трение в трубопроводе от резервуара до насоса.

- Назад

PAGE \* MERGEFORMAT 1

1.Состав сооружений магистральных газопроводов и нефтепроводов.

В состав подземного магистрального газопровода входят линейная и наземные объекты (рис. 1).

Рис. 1. Состав магистрального газопровода:

1 - газовая скважина с газопроводом от ее устья до газосборного пункта; 2 - газосборный пункт; 3 - газопромысловый коллектор; 4 - головные сооружения; 5 - ГКС; 6 маг. газопровод; 7 - запорная арматура (отключающие краны с продувными свечам); 8 - промежуточная компрессорная станция; 9 - линия технологической связи; 10 - переход через малую естественную (или искусственную) преграду; 11 - аварийный запас труб; 12 - переход через железную (или шоссейную) дорогу; 13 вдольтрассовая эксплуатационная дорога с подъездом к ней; 14 - переход через крупную водную преграду; 15 - защитаные сооружения; 16 - отвод от магистрального газопровода; 17 ГРС (газораспределительная станция); 18 ПХГ (подземное хранилище газа); 19 - КС ПХГ; 20 - линия электропередач; 21 - дом линейного ремонтера-связиста; 22 - водосборник (конденсатосборник) с продувочной свечей; 23 - система электрохимической защиты; 24 - лупинг; 25 - вертолетная площадка; 26 - конечная газораспределительная станция; 27 -распределительный пункт; 28 - городские газовые сети.

На газовом промысле газ от скважин под действием пластового давления (по сборным индивидуальным газопроводам поступает на газосборные пункты, где его первично замеряют и при необходимости редуцируют. От газосборных пунктов газ направляется в промысловый газосборный коллектор по нему - на головные сооружения - установку комплексной подготовки (УКПГ), - на которых его очищают, обезвоживают, вторично замеряют и доводят до товарной кондиции. На головной компрессорной станции газ компримируется до номинального рабочего давления (7,5 МПа), а затем поступает в линейную часть магистрального газопровода, к которой относятся: собственно магистральный газопровод с линейной арматурой, переходами через естественные и искусственные преграды, линиями технологической связи и электропередачи, вдольтрассовыми и подъездными дорогами, защитными сооружениями, отводами к промежуточным потребителям, водо- и конденсатосборниками, системой электрохимической защиты. К линейной части магистрального газопровода относятся также лупинги, склады аварийного запаса труб, вертолетные площадки и дома линейных ремонтеров-связистов.

К наземным объектам магистрального газопровода относятся компрессорные и газораспределительные станции. Основные сооружения компрессорной станции (КС) - компрессорный цех, ремонтно- и служебно-эксплуатационные блоки, площадка пылеуловителей, градирня (выпаривание), резервуар для воды, масляное хозяйство, установки охлаждения газа и др. При КС, как правило, сооружают жилой поселок. Нередко головные сооружения и головная компрессорная станция (ГКС) представляют собой единый площадочный комплекс. Компрессорные станции отстоят одна от другой на расстоянии 120 150 км. На газораспределительных станциях (ГРС) поступающий газ дополнительно обезвоживают, очищают, редуцируют до высокого давления (1,2 МПа по классификации городских газопроводов), одоризируют (придание газу характерного запаха) , замеряют и распределяют по трубопроводам отдельных потребителей или их группам.

Подземные хранилища газа (ПХГ) с КС (или без них) предназначены для регулирования сезонной неравномерности потребления газа. Газ закачивают обычно либо в водоносные горизонты пористых пород, либо в выработанные нефтяные и газовые месторождения, либо в специально разработанные (вымытые) хранилища в соляных отложениях значительной мощности. Подземные хранилища газа сооружают вблизи крупных городов и промышленных центров.

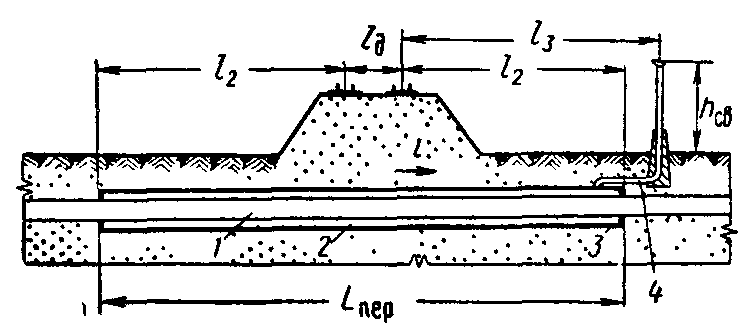

Состав магистрального нефтепровода (рис. 2) несколько отличается от состава магистрального газопровода.

Рис. 2. состав магистрального нефтепровода:

1 - нефтесборные промысловые трубопроводы; 2 - нефтесборный пункт; 3 нефтяная скважина с нефтепроводом от ее устья до нефтесборного пункта; 4 - нефтепроводы с насосами законтурного или внутриконтурного заводнения; 5 головные сооружения с резервуарным парком; 6 - ГНС; 7 - запорная арматура (отключающая задвижка) в колодце; 8 - камера приема и пуска скребка; 9 - магистральный нефтепровод; 10 - переход через малую естественную (или искусственную) преграду; 11 - переход через железную (или шоссейную дорогу); 12 - переход через крупную водную преграду; 13 - линия технологической связи; 14 - аварийный запас труб; 15 - вдольтрассовая эксплуатационная дорога и подъезд к ней; 16 - ПНС с резервуарным парком; 17 - защитное сооружение; 18 отвод к промежуточному потребителю; 19 - линия электропередачи; 20 - система электрохимической защиты; 21 - лупинг; 22 - вертолетная площадка; 23 - КНС с резервуаром; 24 потребитель.

Нефть от скважин по индивидуальным нефтепроводам поступает нефтесборные пункты, а оттуда по нефтесборным трубопроводам на головные сооружения - установку комплексной подготовки нефти (УКПН), на которых она отстаивается, обезвоживается, отделяется от нефтяного газа и т.д. Отсюда нефть подается на головную насосную станцию (ГНС), а затем в магистральный нефтепровод. Промежуточными насосными станциями (ПНС) нефть перекачивается до конечной насосной станции (КНС), а затем потребителю. Периодически внутреннюю полость нефтепровода по отдельным его участкам очищают от оседающих на его стенках загрязнений и парафина специально пропускаемым по ходу перекачки нефти скребком. Перекачиваемую нефть замеряют на УКПН и всех насосных станциях (НС).

Состав магистрального нефтепродуктопровода (например, бензинопровода) в основном аналогичен составу нефтепровода. Отличие заключается только в том, что нефтепродуктопровод имеет большое число отводов к нефтебазам.

Магистральные нефте- и нефтепродуктопроводы в зависимости от условного диаметра D y подразделяются на четыре класса: I - от 1000 до 1400 мм; II - от 500 до 1000 мм; III - от 300 до 500 мм; IV - менее 300 мм.

2.Классификация магистральных трубопроводов (м.т).

По виду перекачиваемого продукта:

Газопроводы;

Нефтепроводы (нефтепродуктопроводы).

Магистральные газопроводы в зависимости от рабочего давления в трубопроводе подразделяются на два класса:

I при рабочем давлении свыше 2,5 до 10,0 МПа ;

II при рабочем давлении свыше 1 , 2 до 2,5 МПа.

Магистральные нефтепроводы и нефтепродуктопроводы в зависимости от диаметра трубопровода подразделяются на четыре класса, мм:

I - при условном диаметре свыше 1000 до 1400 включ .;

II - то же, свыше 500 до 1000 включ .;

III то же, свыше 300 до 500 включ .;

IV 300 и менее.

Магистральные трубопроводы и их участки подразделяются на категории в зависимости от условий работы:

|

Коэффициент условий работы трубопровода при расчете его на прочность, устойчивость и деформативность m |

|

|

0,60 |

|

|

0,75 |

|

|

0,75 |

|

|

0,90 |

|

|

0,90 |

|

Все трубопроводы разделяют на эти (выше таблица) категории согласно

СНиП 2.05.06

3. Конструктивные решения магистральных газонефтепроводов.

Современное строительство магистральных газонефтепроводов базируется на трех основных схемах конструктивных, решений:

подземная, надземная и наземная.

Подземная прокладка (рис. 1) магистральных газонефтепроводов характеризуется следующими основными нормами: глубина заложения h з газонефтепроводов до верхней образующей трубы принимается не менее 0,8 м при диаметре до 1000 мм и не менее 1 м при диаметре 1000 мм и более; для трубопроводов диаметром до 700 мм ширина траншеи по дну В принимается равной D y + 300 мм, для трубопроводов диаметром 700 мм и более B = l ,5 D y , для трубопроводов диаметром 1200 и 1400 мм при откосах траншей более 1: 0,5 B = D y + 500 mm .

Подземные газонефтепроводы в скальных и щебенистых грунтах укладывают на подсыпку из мягкого грунта слоем не менее 10 см и присыпают сверху также мягким грунтом слоем 20 см для защиты изоляционных покрытий от повреждения. Кроме того, можно использовать специальные устройства типа футеровочных матов и др.

Переходы магистральных газонефтепроводов через водные (крупные и малые) преграды, болота, овраги, балки, железные и автомобильные дороги прокладывают преимущественно подземно. Но во всех случаях выбор типа перехода должен проводиться на основании сравнения технико-экономических показателей различных вариантов.

Подводные переходы газонефтепроводов через крупные водные преграды проектируют на основе данных гидрологических, инженерно-геологических, топографических и хозяйственно-региональных изысканий. Эти переходы, как правило, заглубляют в дно водоемов или рек ниже наносных донных отложений для предотвращения оголения трубопроводов, что приводит к возникновению вибраций, повреждению трубопроводов якорями судов и разрушению. Верхняя образующая забаластированного (пригруженного) подводного трубопровода должна находиться на 0,5 м ниже прогнозируемого предельного профиля размыва русла реки (25-летний прогноз). Границы подводного перехода определяются местами установки запорной арматуры (кранов или задвижек) на берегах водоемов или рек.

Подводные переходы газонефтепроводов должны прокладываться, как правило, ниже по течению от существующих или проектируемых мостов, пристаней, водозаборов и других гидротехнических сооружений; от железнодорожных и автомобильных мостов, промышленных предприятий и гидротехнических сооружений при диаметрах трубопроводов до 1000 мм и 1000 мм и более это расстояние должно быть соответственно 300 и 500 м; от пристаней и речных вокзалов при тех же диаметрах - 1000 и 1500 м; от водозаборов - 3000 м. Так как подводные переходы газонефтепроводов прокладывают двух- и многониточными, минимальное расстояние между осями соседних ниток должно составлять 30 и 50 м для диаметров трубопроводов соответственно 1000 мм и менее и более 1000 мм. В русловой части подводных переходов кривые вставки труб могут быть предусмотрены лишь в особых, исключительных случаях. Как правило, профиль подводной траншеи должен соответствовать естественному (свободному) радиусу изгиба нитки трубопровода.

Подземная прокладка газонефтепроводов на болотах в зависимости от мощности торфяного слоя и гидрорежима предусматривается либо на грунт, либо непосредственно в торфяном слое. При этом - для предотвращения всплытия участки газонефтепроводов балластируют (пригружают) специальными навесными (железобетонными) грузами, сплошными покрытиями торкретбетоном, сборными железобетонными скорлупами, а также закрепляют винтовыми, гарпунными или раскрывающимися в минеральном грунте анкерами.

Подземные переходы газонефтепроводов через железные и автомобильные дороги прокладывают ниже подошвы их насыпей в специальных защитных трубах-футлярах (кожухах), диаметры которых должны быть на 200 мм больше диаметров труб. Защитные кожухи не устанавливают при пересечении газонефтепроводами автомобильных дорог V категории, автомобильных дорог промышленных предприятий всех категорий, а также полевых и проселочных дорог. Концы кожуха выводятся на 25 м от крайних путей железных дорог и 10 м от автомобильных дорог. Кожухи магистральных газопроводов оборудуют вытяжными свечами, а от кожухов нефтепродуктопроводов отводят аварийные канавы со смотровыми колодцами.

Надземную прокладку (рис. 2) магистральных газонефтепроводов (в основном, газопроводов) применяют в районах многолетнемерзлых и слабоустойчивых грунтов, горных выработок, пустынь и болот, .на крупных и малых переходах через естественные преграды.

Надземные трубопроводы и их участки имеют компенсирующие устройства, входящие в конструкцию: надземная прокладка «змейкой», надземные газопроводы со слабоизогнутыми участками и др. В зависимости от конструкции опор надземные переходы бывают: однопролетные; многопролетные, бесконсольные без компенсаторов (опоры на грунт или плиту); многопролетные консольные с компенсаторами (опоры из стоек, свай и других конструкций), без компенсаторов, с Г-образными компенсаторами, с П-образными компенсаторами, с компенсацией по типу «змейка»; висячие однопролетные, многопролетные с пилонами, с опорами, заделанными в скалы; вантовые, арочные, шпренгельные, типа «провисающая нить» и др.

При надземной прокладке газонефтепроводов используют несущую способность самого трубопровода.

Наземную прокладку (рис. 3) магистральных газопроводов применяют сравнительно редко. При этом необходимо соблюдать следующие условия:

- в болотах, заболоченной и обводненной местности газопровод следует укладывать на подготовленное основание и обваловывать торфом, а затем минеральным грунтом из канавы-резерва (реже привозным грунтом); это позволяет исключить применение дорогостоящих средств (железобетонных пригружателей, анкеров) для закрепления газопровода на проектной отметке, необходимого при подземной прокладке;

- скальных грунтах, покрытых слоем минерального грунта небольшой мощности, газопровод следует укладывать на спланированную поверхность и обваловывать минеральным грунтом; это позволяет исключить дорогостоящие работы по устройству траншеи в скальных грунтах, «постели» из мягкого грунта под газопровод и по его присыпке мягким грунтом.

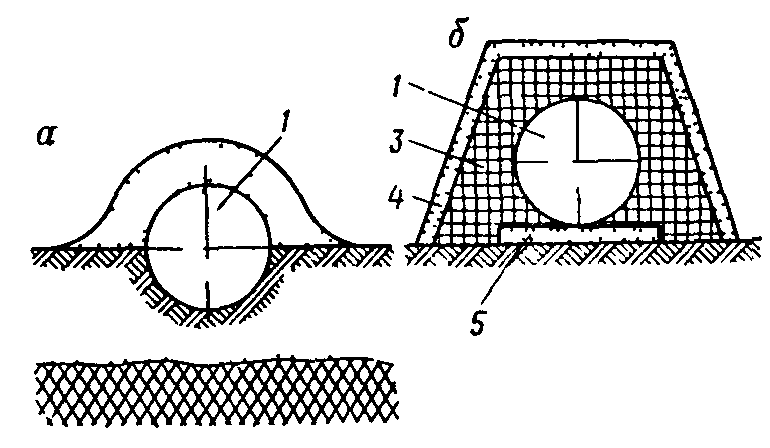

Прокладку с частичным заглублением (рис. 4) применяют при строительстве магистральных газопроводов в условиях болот, скальных грунтов со вскрышным слоем минерального грунта малой мощности, заболоченной и обводненной местности. Стоимость прокладки газопроводов с частичным заглублением меньше стоимости подземной прокладки из-за резкого сокращения объема земляных работ и возможности разработки траншеи-канавы небольшой глубины (до 0,60,8 м) навесными (к болотному трактору) канавокопателями.

Рис. 4. Схема прокладки трубопровода с частичным заглублением на болоте (а) и в слое минерального грунта (б):

1 - трубопровод; 2 - обвалование торфом; 3 - обвалование минеральным грунтом;

4 - слой минерального грунта; 5 - скальный грунт

4.Проектно-техническая документация.

Строительство магистрального трубопровода без наличия утвержденного в установленном порядке проекта производства работ (ППР) запрещается.

Проект производства работ разрабатывается генеральной подрядной строительной организацией совместно с субподрядными строительно-монтажными и специализированными организациями на основе решений, принятых в проекте организации строительства, по утвержденным (дирекцией строящегося трубопровода) рабочим чертежам или материалам утвержденного технорабочего (технического) проекта с учетом плана организационно-технических мероприятий участвующих в строительстве организаций и должен служить основным руководящим документом для организации и проведения работ по сооружению каждого магистрального трубопровода или отдельных его очередей.

Среди документов, входящих в состав ПОС, наиболее важными являются: генеральный план строительства собственно линейной части магистрального трубопровода; генеральные планы строительства переходов трубопровода через крупные водные преграды; генеральные планы строительства наземных объектов КС или НС.

Генеральный план строительства собственно линейной части магистрального трубопровода (линейный стройгенплан) обобщенный графический документ, суммирующий все основные решения, принятые при разработке ПОС. Линейный стройгенплан выполняют в масштабе 1:500000 1:1000000; на нем должны быть нанесены:

геодезическое проложение трассы трубопровода и основную ситуацию (железные и автомобильные дороги, реки, мосты, населенные пункты, железнодорожные станции и др.);

объекты магистрального трубопровода собственно линейную

часть, переходы через преграды, расположение КС или НС, вдоль трассовых

дорог, промежуточных трубосварочных баз, полевых жилых городков и др.;

участки трассы, закрепленные за генеральными подрядными организациями;

основные виды и объемы работ по участкам трубопровода, в границах

которых намечено осуществление линейных объектных строительных потоков (ЛОСП);

основные решения ПОС станции обслуживания, плечи перевозки

труб, изоляционных и других материалов, средняя дальность перевозки на

отдельных участках и др.;

график работы ЛОСП с ведомостью хода работ (в отдельных случаях график оформляют в виде самостоятельного документа директивного графика строительства магистрального трубопровода).

5.Подготовительные работы при строительстве магистральных трубопроводов.

С учетом природно-климатических условий строительства отдельных магистральных трубопроводов в состав подготовительных работ входят:

расчистка полосы отвода на период строительства трубопровода от леса, кустарника, пней и валунов;

удаление отдельных деревьев и нависших частей скал и камней, находящихся вне полосы отвода, но угрожающих падением на нее;

срезка крутых продольных склонов (косогоров);

проведение защитных противообвальных и противооползневых мероприятий;

проведение мероприятий, обеспечивающих минимальное промерзание

грунта в месте рытья траншеи под трубопровод;

строительство временных дорог, водопропускных, водоотливных и осушительных сооружений на подъездах к трассе и вдоль нее, а также мостов и переправ через реки, ручьи и овраги:

защита подъездных дорог от снежных заносов;

устройство временных приобъектных и пристанционных баз или складов для хранения материалов и оборудования;

устройство временных пристаней и причалов;

подготовка временных производственных баз и площадок для проведения сварочных, битумоплавильных и других работ;

создание временных поселков, обеспечивающих работающих необходимые жилищные, санитарные и культурно-бытовые условия;

подготовка вертолетных площадок;

создание системы диспетчерской связи;

подготовка строительных площадок для проведения строительно-монтажных работ по сооружению переходов трубопроводов через естественные и искусственные преграды и прокладке трубопроводов в тоннелях с необходимыми временными бытовыми и технологическими помещениями, сооружениями, дорогами;

создание водомерных постов вне зоны проведения работ по устройству переходов трубопроводов через крупные водные преграды с привязкой водомерного поста нивелировкой к высотной съемке трассы трубопровода и Государственной геодезической сети;

снятие плодородного слоя земли и перемещение его в отвал для временного хранения.

Структура производственного трубопроводостроительного комплекса довольно сложна.

6.Сварочно-монтажные работы при сооружении линейной части магистральных газонефтепроводов

Сварочно-монтажные работы при строительстве линейной части магистральных трубопроводов можно разделить на две группы:

1) Работы, выполняемые на трубосварочной базе

Поворотная сварка отдельных труб в секции длиной, как правило, 36 м, гнутье труб (изготовление кривых вставок);

2) Работы, выполняемые непосредственно на трассе трубопровода

Неповоротная сварка секций труб в плети длиной 15км или сплошную нитку от одного технологического разрыва до другого длиной 5 км и более;

2.1 Ликвидация технологических разрывов по трассе трубопровода

Заварка захлестов и врезка катушек; врезка линейной арматуры кранов и водосборников на газопроводах, задвижек и камер приема и пуска скребка на нефте- и нефтепродуктопроводах и др.

Сварочно-монтажные работы непосредственно на трассе магистрального трубопровода выполняет механизированная бригада.

Основа организации производства сварочно-монтажных работ в трассовых условиях поточный метод, заключающийся в непрерывном и ритмичном выполнении отдельных технологических операций с учетом их совмещения и расчленения.

Сварку неповоротных стыков (секций) больших диаметров (10201420 мм), как правило, выполняют поточно-расчлененным методом (рис. 1) , а сварку трубопроводов малых и средних диаметров (до 1000 мм)последовательным методом, в частности методом последовательного наращивания плети трубопровода.

Рис1

I подготовка к сборке ; II зачистка кромок труб ; III подогрев стыка ; IV сборка стыка и сварка корневого слоя шва; V горячий проход; VI сварка заполняющих и облицовочного слоев шва ; 1 ось трубопровода; 2 внутренний центратор; 3 инвентарная монтажная опора; 4 кольцевые газовые горелки; 5 раскладочная опора (лежка); 6 трубная секция, находящаяся на строительной полосе; 7 трубоукладчик; 8 емкость для пропана; 9 передвижная электростанция; 10 сварочный энергопоезд; 11 сварочная установка; Э 1 Э 12 места нахождения электросварщиков.

7.Земляные работы при сооружении линейной части магистральных газонефтепроводов.

Траншеи для магистральных трубопроводов в нормальных гидрогеологических условиях в летнее время в грунтах I IV категорий в основном разрабатывают роторными экскаваторами. В местах границ захваток для работы роторных экскаваторов, горизонтальных и вертикальных углов поворота трубопровода, на переходах через естественные и искусственные препятствия, в мягких грунтах с включением валунов, на обводненных грунтах и болотах, в разрыхленных мерзлых и скальных породах для этой цели используют одноковшовые экскаваторы с обратной лопатой. Современные роторные экскаваторы позволяют разрабатывать траншею при промерзании грунта до I 1,2 м, а экскаватор типа ЭТР при промерзании грунта на полную глубину разработки.

Размеры захваток для работы роторных и одноковшовых экскаваторов в неустойчивых грунтах в летнее время и в любых грунтах в зимнее время (из-за опасности заноса траншеи снегом) должны обеспечивать максимальный сменный темп работы изоляционно-укладочной колонны.

Грунт, разрабатываемый из верхних слоев, следует укладывать в отдельные части отвала с постепенным приближением зоны разгрузки к бровке траншеи. Грунт, вынутый из траншеи и уложенный в отвал, необходимо размещать на расстоянии не менее 0,5 м от бровки траншеи.

Ширина траншеи понизу для трубопровода диаметром до 700 мм должна быть не менее D +300 мм, диаметром 700 мм и более 1,5 D , где D условный диаметр трубопровода.

При диаметре трубопровода 1200 или 1420 мм и траншее с откосом более 1:0,5 ширину траншеи понизу можно уменьшить до D +500 мм. Ширина траншеи на криволинейных участках, выполняемых с помощью гнутья отводов, должна быть увеличена в 2 раза по отношению к прямолинейным участкам, а ширина траншеи по дну при балластировке трубопровода железобетонными пригружателями должна быть на 0,4 м больше ширины (диаметра) пригружателя. При закреплении трубопровода винтовыми, раскрывающимися, свайными и другими анкерными устройствами ширина траншеи по дну для трубопроводов диаметром 529,720 1020, 1220 1420 мм должна составлять соответственно D +300, 1,5 D и D +500 мм.

Крутизна откосов траншеи (на полный профиль или верхнюю его часть) определяется проектом в соответствии со СНиП.

Контроль качества выполнения земляных работ при строительстве линейной части магистральных трубопроводов разделяют на приемочный входной, пооперационный и приемочный выходной.

8.Изоляционно-укладочные работы.

Состав изоляционно-укладочных работ

При сооружении трубопроводов изоляционно-укладочные работы включают следующие основные технологические операции:

1. очистку наружной поверхности трубопровода или его элементов от ржавчины, земли, пыли, снега, наледи, копоти, масла, поддающейся механической очистке окалины и других загрязнений, при необходимости сушку и подогрев; Основные требования к очистке наружной поверхности трубопровода под изоляционные покрытия из битума, полимерных лент и лакокрасочных материалов заключаются в следующем:

А)поверхность трубопровода должна быть высушена и очищена от ржавчины, пыли, земли, наледи, окалины, следов масла;

Б)на очищенной механическим способом поверхности допускается наличие окалины и консервационного покрытия, если они имеют прочное сцепление с металлом трубы;

В)очищенная поверхность трубопровода должна быть сухой и соответствовать эталону.

2. приготовление грунтовки;

3. приготовление или подготовку изоляционных и оберточных (армирующих) материалов;

4. нанесение грунтовки на очищенную поверхность трубопровода;

5. нанесение изоляционного и оберточного (армирующего) покрытий на огрунтованную поверхность;

6. футеровку трубопровода или отдельных его частей, укладываемых на участках со скальным, каменистым и другими грунтами с твердыми включениями;

7. укладку трубопровода в проектное положение;

8. балластировку или закрепление трубопровода на проектной отметке;

9. засыпку (присыпку) уложенного трубопровода;

10. контроль качества подготовки изоляционных материалов и покрытия на трубопроводе.

Проведение июляционно-укладочных работ

Изоляционно-укладочные работы в рассовых условиях могут быть выпил пены:

1. совмещенным способом, при котором очистка, изоляция, нанесение армирующего слоя битумно-резинового покрытия, нанесение защитного (оберточного) покрытия и укладка изолированного трубопровода в траншею осуществляется в едином технологическом потоке;

Изоляционно-укладочная колонна при этом способе комплектуется трубоукладчиками, снабженными троллейными подвесками, изоляционной (ИЗ) и очистной (ОЧ) машинами или комбайном, установкой для сушки (СТ) и подогрева трубопровода (при отрицательной температуре окружающего воздуха).

2. раздельным способом, при котором криологические операции по нанесению изоляционного покрытия (очистка, июляция, нанесение армирующего и Оберточного слоев) опережают операции по укладке трубопровода в траншею.

Раздельный способ производства изоляционно-укладочных работ следует применять на участках со сложным рельефом местности, а также при строительстве трубопроводов, имеющих низкую сопротивляемость действию монтажных нагрузок.

Способ производства изоляционно-укладочных работ определяет строительная организация с учетом конкретных условий района прохождения трассы, конструкции трубопровода и общей схемы организации работ.

9. Очистка полости и испытание трубопровода.

Магистральные трубопроводы должны удовлетворять специальным требованиям по очистке полости, прочности и герметичности. Чистота полости необходима для надежной работы объектов с заданной производительностью без изменения физико-химических свойств транспортируемых продуктов. Процесс очистки полости обеспечивает каждому строящемуся объекту на всем протяжении (или в пределах отдельных участков) установленное проектом полное расчетное проходное сечение и коэффициент гидравлического сопротивления; возможность заполнения объекта транспортируемой средой без изменения ее физико-химических свойств и беспрепятственного пропуска по трубопроводу и процессе эксплуатации очистных и разделительных устройств магистрального трубопровода, которая должна соответствовать требованиям проекта, устанавливается путем создания в нем давления воды, воздуха или газа. Испытательное давление должно превышать рабочее давление.

Герметичность магистрального трубопровода характеризуется отсутствием утечек и устанавливается после испытания на прочность при рабочих давлениях.

Способы, очистки полости магистрального трубопровода различны: промывка с пропуском очистных поршней или поршней-разделителей; продувка с пропуском очистных поршней, а при необходимости поршней-разделителей; продувка без пропуска очистных поршней. На магистральных трубопроводах, монтируемых без внутренних центраторов, осуществляют предварительную очистку полости.

Промывке подвергают магистральные трубопроводы, которые будут испытывать гидравлическим способом. Очистные или разделительные устройства, перемещающиеся по трубопроводу под давлением воды, удаляют из него загрязнения и воздушные пробки. Скорость передвижения очистных или разделительных устройств при промывке должна быть не менее 1 км/ч.

Гидравлическое испытание - наиболее эффективный способ испытаний, отличающийся возможностью создания в магистральных трубопроводах повышенных давлений, которые обеспечивают более полное выявление скрытых дефектов. Кроме того, этот способ отличается сравнительной безопасностью проведения работ.

Для гидравлического испытания установлены следующие параметры: давление в нижней точке участка равно давлению при заводском испытании труб р } , давление в верхней точке участка - 1,1 Рраб, продолжительность испытания на прочность (участки III - IV категорий) - 24 ч. С учетом разности давлений в нижней и верхней точках магистрального трубопровода устанавливают протяженность испытуемого участка.

10.Особенности строительства МТ в горах.

Сильная пересеченность рельефа местности обусловливает необходимость выполнения работ на крутых подъемах и спусках, косогорных участках. Часто встречаются уклоны такой крутизны, что работа машин на них оказывается невозможной. Требуются такие методы работ, при которых исключалась их необходимость применения.

Как правило, крутые откосы сложены скальными грунтами, часто сильно трещиноватыми и насыщенными водой. Поэтому к сложностям рельефа добавляются сложности, обусловленные необходимостью устройства полок для прохода строительных колони и траншей для трубопровода с помощью буровзрывных работ. Возможность внезапного образования оползней огромных масс грунта или возникновения селевых потоков вызывает опасность ведения строительно-монтажных работ.

Оползни часто образуются в результате нарушения естественного равновесного состояния склонов при устройстве полок. Селевые потоки возникают в результате выпадения дождей иногда даже не в районе ведения работ, а ближе к вершинам гор. Поток грязи, камней и воды с довольно большой» скор остью движется по руслам пересохших ручьев, речек и сметает все на своем пути, образуя так называемые конусы выноса.

Горные дороги, как правило, имеют большое число крутых подъемов и поворотов. Это создает значительные трудности в транспортировке длинномерных грузов (секций труб). В некоторых случаях доставка даже двухтрубных секций оказывается сложной и строительство трубопроводов приходится вести из одиночных труб.

Затруднения возникают и при организации строительных участков. Если в обычных условиях можно расставить участки по длине всего трубопровода, то в горах это часто вызывает большие трудности. Отсутствие дорог, сложность рельефа и грунтовых условий во многих случаях диктуют свои требования. Работы можно вести только одной колонной, устраивая сначала полки, дорогу, траншею. Только вслед за землеройной колонной может идти изоляционно-укладочная.